Technische Schläuche

Technische Schläuche sind in der Industrie und im Gewerbe die am häufigsten eingesetzte Förderverbindung für feste, flüssige und gasförmige Medien. Aufgrund ihrer Flexibilität und ihrer schwingungs-absorbierenden und geräuschdämpfenden Eigenschaften ersetzen Schläuche oftmals Rohrleitungen. Im Vergleich zu der Vielzahl der bestehenden Schlauchtypen sind nur wenige davon genormt. Um eine optimale Leistungsfähigkeit einer Schlauchleitung zu erreichen, muss jeder Schlauch den Einsatzbedingungen, denen er ausgesetzt wird, bestmöglich entsprechen.

Aufbau

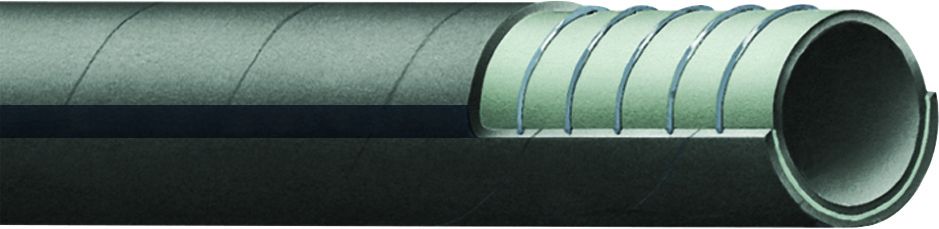

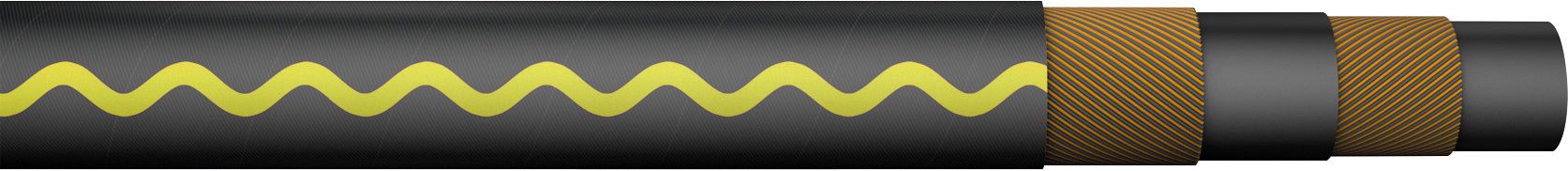

Technische Schläuche bestehen im Allgemeinen aus den Komponenten Seele, Einlage und Decke. Zwischen Seele und Decke liegen die Einlagen (auch Druckträger genannt), die dem Schlauch die nötige Druckfestigkeit verleihen. Einen Schlauch mit zusätzlich einer Spirale zwischen den Aufbauschichten nennt man Spiralschlauch. Diese Schläuche dienen in erster Linie zur zusätzlichen Saugleistung.

Die Seele

Die Einlage

Die Spirale

Bei Spiralschläuchen liegt zwischen Seele und Decke eine Spiralwendel. Sie dient zur zusätzlichen Stabilisierung des Schlauches gegen Druck oder Unterdruck und ist maßgeblich für die Knicksicherheit des Schlauches verantwortlich. Die Spirale kann auch als Außenwendel über der Decke angebracht sein, um den Schutz vor mechanischen Einflüssen nochmals zu erhöhen. Für eine leichtere Montage von Spiralschläuchen werden sie häufig mit Muffen oder spiralfreien Enden gefertigt.

Die Decke

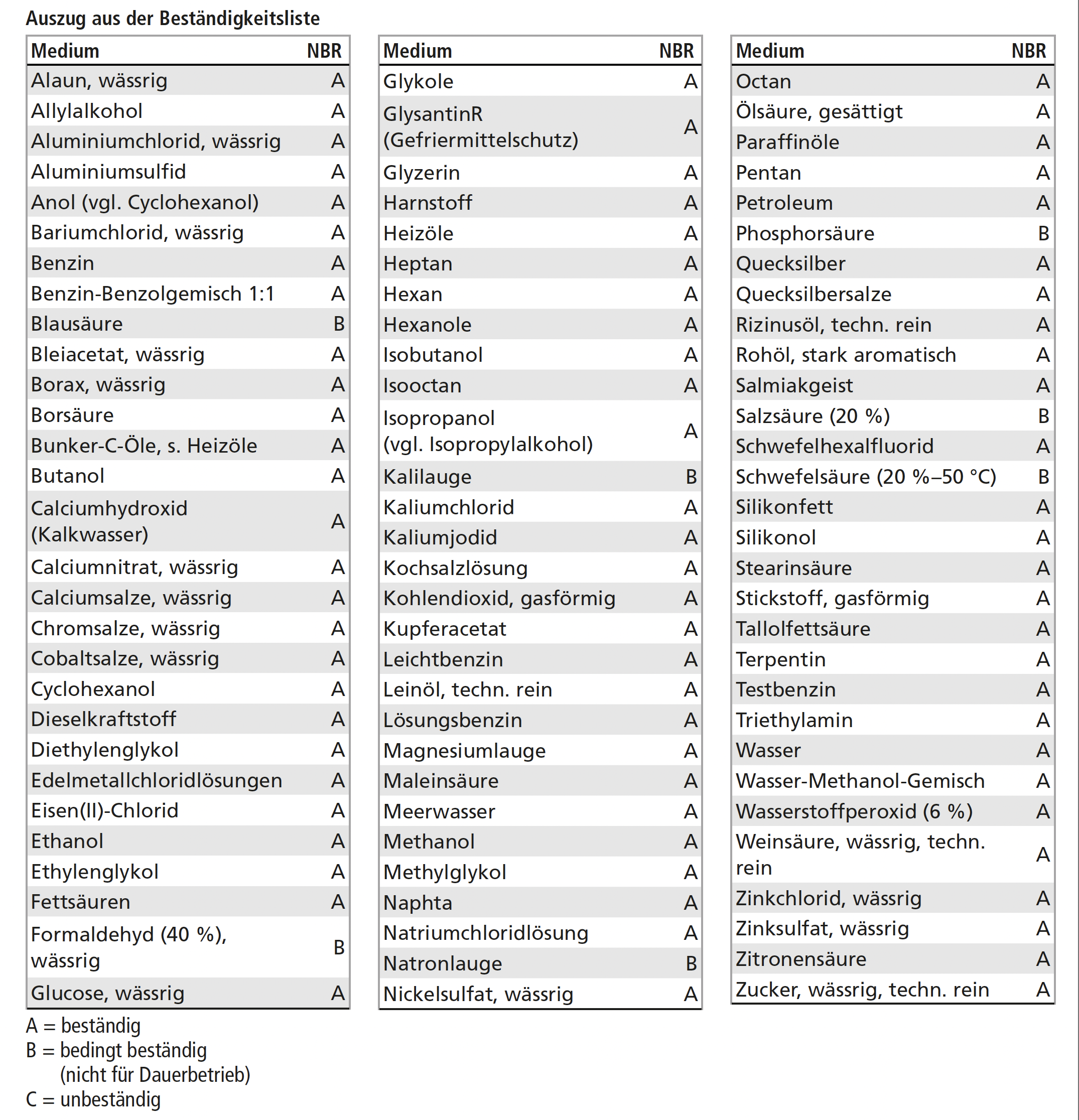

Beständigkeiten

Ihr Technischer Fachhandel kann Ihnen die Beständigkeitslisten für diverse Schlauchqualitäten zur Verfügung stellen.

Tabelle zur Vergrößerung anklicken. Alle Werte und Beschreibungen können nur Richtwerte sein und sind nicht für jeden Fall der Anwendung verbindlich. Jegliche Gewährleistung ist ausgeschlossen.

Weitere Beständigkeitslisten nach Medium alphabetisch sortiert

Abriebfestigkeiten

Eine wesentliche Eigenschaft bei der Bestimmung der geeigneten Schlauchqualität ist die Abriebfestigkeit. Als Abriebfestigkeit bezeichnet man die Widerstandsfähigkeit von festen Oberflächen gegenüber mechanischer Beanspruchung, insbesondere Reibung. Sie wird von den Oberflächeneigenschaften der beteiligten Stoffe, hauptsächlich der Rauheit und Härte, bestimmt und gibt Aufschluss darüber, wie robust ein Schlauch ist. Die Abriebfestigkeit wird nach DIN (Abriebtest) gemessen und die Ergebnisse sind durch den Norm-Standard vergleichbar. Dabei werden die Oberflächen-Abriebfestigkeit der Decke und die Abriebfestigkeit der Seele unterschieden.

Oberflächen-Abriebfestigkeit der Decke

Bau- und Industrieschlauch nach 80 Zyklen: Das Gewebe ist durchgescheuert und der Schlauch ist undicht.

Feuerlöschschlauch nach 250 Zyklen: Ein deutlich besseres, jedoch nicht zufriedenstellendes Ergebnis. Das Gewebe ist angerissen.

Mehrzweckschlauch nach 100 Zyklen: Leichte Abschürfungen an den Gummirippen. Das Gewebe (Druckträger) ist noch immer sicher im Gummi eingebettet.

Mehrzweckschlauch nach 300 Zyklen: Die Rippen sind abgeschürft, das Gewebe ist an einzelnen Stellen sichtbar.

Mehrzweckschlauch nach 1500 Zyklen: Die Gummidecke ist großflächig abgeschürft. Das Gewebe ist gerissen und der Schlauch undicht.

Die Oberflächen-Abriebfestigkeit der Decke gibt Aufschluss über die Robustheit eines Schlauches gegenüber äußeren Einflüssen. Z.B. Reibung, Druck oder andere mechanische Beanspruchungen sind hierbei relevant. In der Industrie wird die Abriebfestigkeit durch Methoden wie Schleifen oder Sandstrahlen bestimmt. Die Prüfung kann, je nach Einsatzzweck, entweder entsprechend nach DIN- bzw. EN-Normen vorgeschrieben oder Teil einer Qualitätskontrolle sein.

Abriebfestigkeit der Seele (Test nach DIN ISO 4649:2021)

Die Abriebfestigkeit der Seele gibt Aufschluss darüber, ob ein Schlauch auch innen robust ist und z.B. auch für die Förderung von Pulvern oder anderen Feststoffen verwendet werden sollte. Bei einem mechanischen Abrieb an der Schlauchinnenwand wird Material abgetragen, was zum Verschleiß der Schlauchseele und zu Leckagen führen kann.

DIN 53516

Bei Elastomeren, wie auch für die Herstellung von Schläuchen verwendet, wird die Abriebfestigkeit nach der Norm DIN 53516 gemessen. Dazu wird der Volumenverlust an einer Materialprobe unter definierten Prämissen gemessen und damit vergleichbar.