Fehler und Fehlervermeidung bei der Schlauchkonfektionierung

Schläuche aus Elastomeren und Thermoplasten

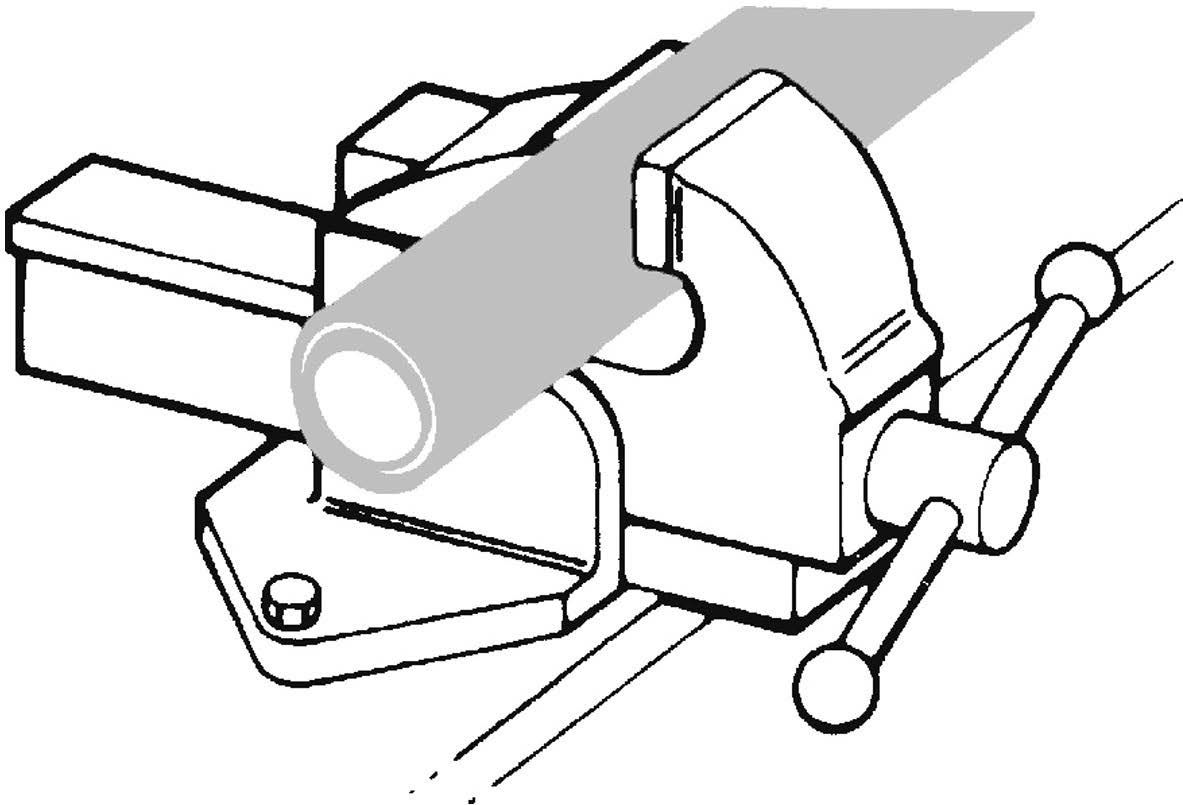

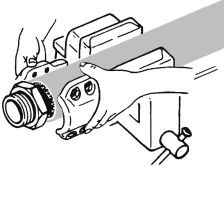

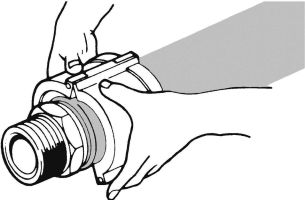

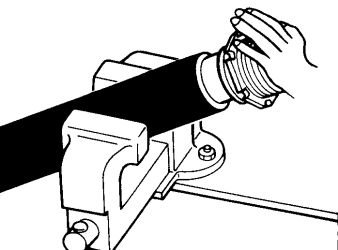

Einspannen des Schlauches zur Bearbeitung

Mögliche Fehlerwirkung:

-

Außendecke ist beschädigt

- Wendel ist verbogen, Schlauch ist deformiert

- Herausrutschen, Verletzungsgefahr

Mögliche Fehlerursache:

- Schraubstock zu weit zugedreht

- Schraubstock zu wenig gespannt

- Keine Schutzbacken im Schraubstock

Maßnahme zur Fehlervermeidung:

- Verwendung von Schutzbacken

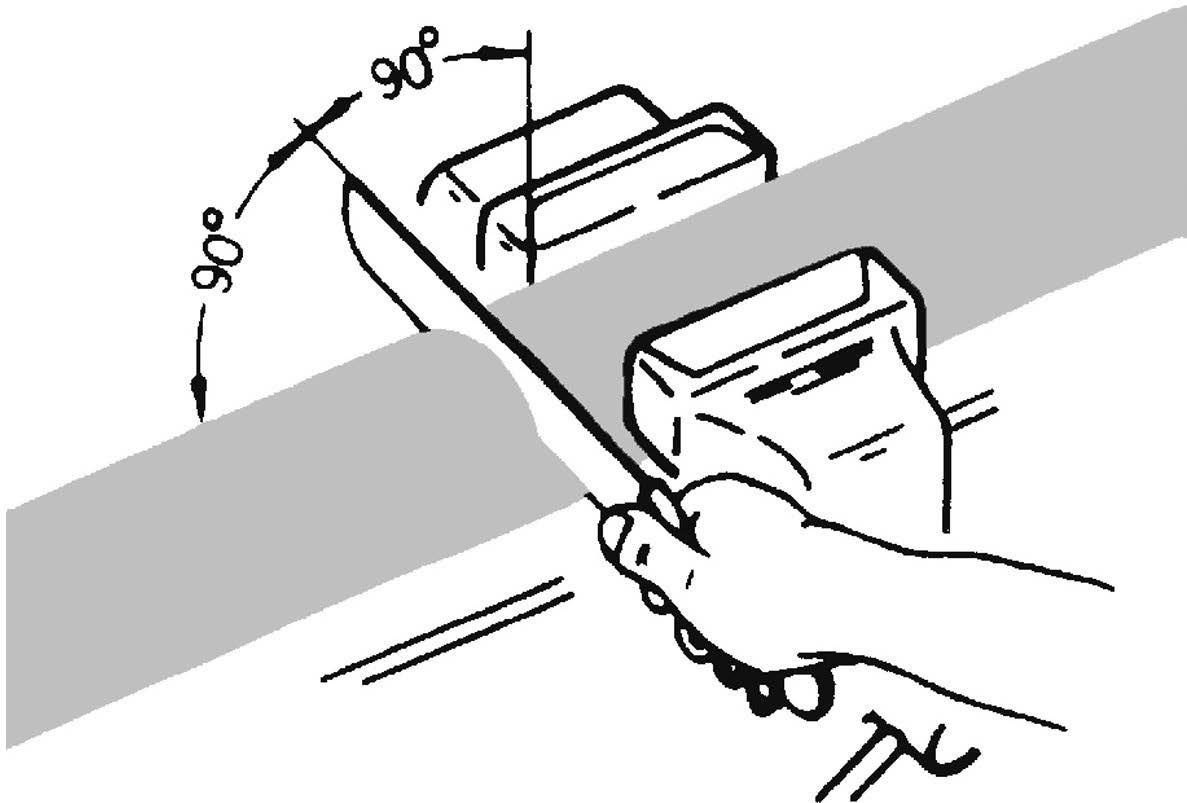

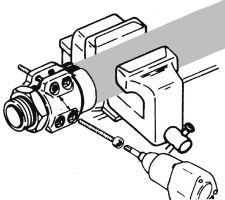

Zuschnitt des Schlauches

Mögliche Fehlerwirkung:

- Schnittfläche und leitende Schichten erreichen nicht den Sicherungsbund des Schlauchstutzens

- Metallische Leiter schlecht auffindbar

- Gummireste im Schlauch

Mögliche Fehlerursache:

- Schlauch schräg geschnitten

- Trennen mit Eisensäge erzeugt unsauberen Schnitt

Maßnahme zur Fehlervermeidung:

- Verwendung von scharfem Messer oder Trennscheibe

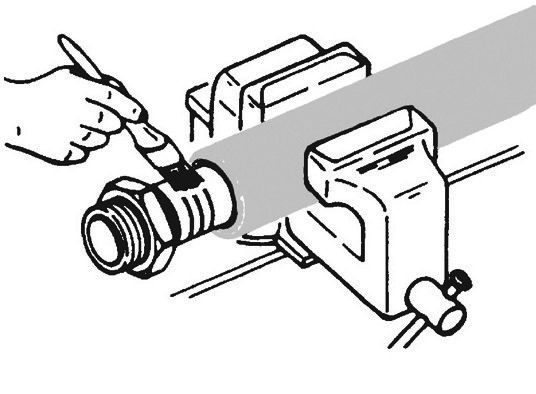

Einsatz der Schlaucharmatur I

Mögliche Fehlerwirkung:

- Schlauch quillt, zersetzt sich

Mögliche Fehlerursache:

- Einsatz von mineralölhaltigen Gleitmitteln

Maßnahme zur Fehlervermeidung:

- Geeignete Gleitmittel verwenden, z. B. Wasser, Seife, Spülmittel, Vaseline

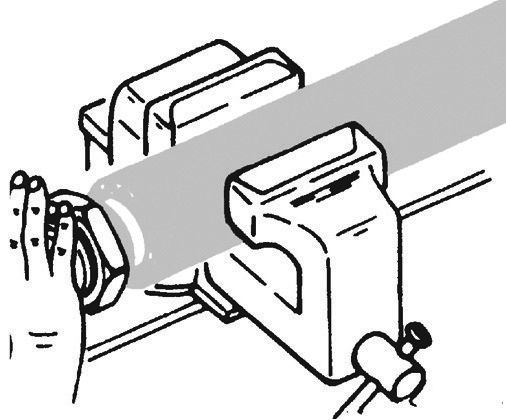

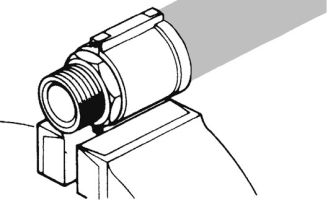

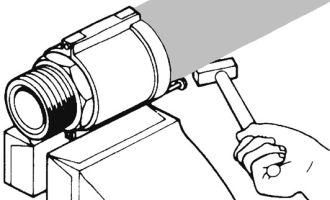

Einsatz der Schlaucharmatur II

Mögliche Fehlerwirkung:

- Schlauchseele beschädigt

- Dichtflächen des Schlauchstutzens durch Stahlhammer beschädigt

Mögliche Fehlerursache:

- Schlauchstutzen mit Gewalt und trocken mit Stahlhammer in den Schlauch geschlagen

Maßnahme zur Fehlervermeidung:

- Geeignete Gleitmittel verwenden, z. B. Wasser, Seife, Spülmittel, Vaseline

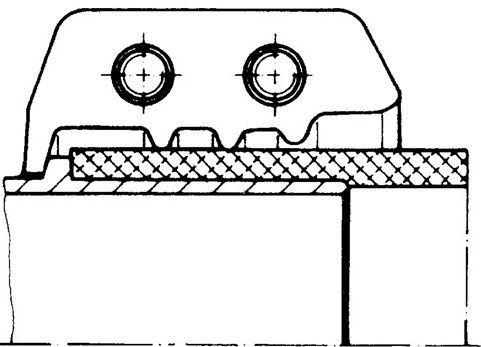

Verwendung von Klemmbacken I

Mögliche Fehlerwirkung:

- Erste tragende Rippe der Klemmbacke greift nicht

Mögliche Fehlerursache:

- Schlauchstutzen wird nicht weit genug eingeführt

- Zu dicke Schlauchwand

Maßnahme zur Fehlervermeidung:

- Zueinander passende Teile verwenden

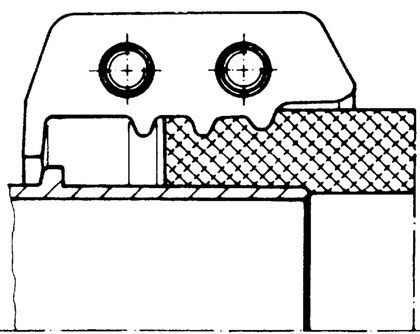

Verwendung von Klemmbacken II

Mögliche Fehlerwirkung:

- Klemmbacke hängt in der Luft, hat keinen Kontakt zum Sicherungsbund des Stutzens, Leitung über Außendecke unterbrochen, Abrutschgefahr der Armatur, Schrauben wurden überzogen

- Schlauchpressung zu gering, da nur die Rippen greifen, keine Mantelpressung. Schlauch rutscht aus der Armatur

Mögliche Fehlerursache:

- Zu dünne Schlauchwand

Maßnahme zur Fehlervermeidung:

- Zueinander passende Teile verwenden

Armaturbefestigung mit einer Klemmfassung I

Mögliche Fehlerwirkung:

- Schlauchdecke wird gequetscht und beschädigt, kann bei Belastung abscheren

- Der Spalt zwischen den Klemmbackenhälften wird zu groß

Mögliche Fehlerursache:

- Schlauchaußendurchmesser größer als Spannbereiche der Klemmfassung

Maßnahme zur Fehlervermeidung:

- Zueinander passende Teile verwenden

Armaturbefestigung mit einer Klemmfassung II

Mögliche Fehlerwirkung:

- Schlauchdecke wird gequetscht und beschädigt, kann bei Belastung abscheren

- Es bildet sich eine Quetschfalte, Gefahr einer Undichtigkeit

Mögliche Fehlerursache:

- Klemmfassung hat keine Trompete als Walk-Zone

- Schlauchdurchmesser zu groß, Schlauchstutzen länger als Klemmfassung

Maßnahme zur Fehlervermeidung:

- Maße Armatur und Schlauch müssen zueinander passen

- Klemmfassung muss 10 % länger sein als der Stutzen

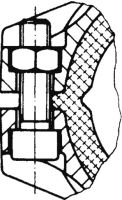

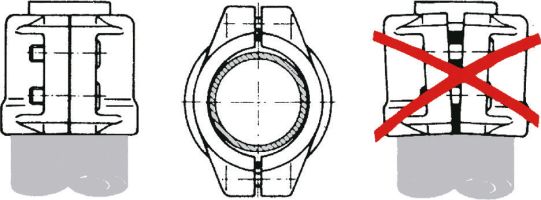

Verwendung einer verschraubbaren

Klemmfassung:

Auswahl und

Positionierung der

Hälften

Mögliche Fehlerwirkung:

- Keine korrekte Einbindung, undicht, Schale sperrt

- Schlauch rutscht aus der Armatur

- Montage ist nur mit Gewalt bzw. im Schraubstock möglich

- Beschädigung der Schalen

- Armatur undicht, Schlauchbeschädigung

Mögliche Fehlerursache:

- Ungleiche Schalenhälften

- Kragen der Schalen liegt nicht hinter dem Sicherungsbund des Stutzens

Maßnahme zur Fehlervermeidung:

- Zueinander passende Teile verwenden

Verwendung einer verschraubbaren Klemmfassung:

Montage der Klemmschalenhälften

Mögliche Fehlerwirkung:

- Ungleichmäßiges Anziehen der Schrauben

Mögliche Fehlerursache:

- Längere Montagehilfsschrauben vergessen

Maßnahme zur Fehlervermeidung:

- Montagehilfsschrauben verwenden, Schrauben über Kreuz anziehen

Verwendung einer verschraubbaren

Klemmfassung:

Festziehen der

Klemmschalenhälften I

Mögliche Fehlerwirkung:

- Verletzungsgefahr wegen überstehender Schrauben, Armatur bleibt hängen

- Schraube und Mutter fressen

Mögliche Fehlerursache:

- Lange Montagehilfsschrauben nicht gegen endgültige Schrauben ausgetauscht

- Edelstahlschrauben und Mutter trocken verschraubt

Maßnahme zur Fehlervermeidung:

- Geeignete Gleitmittel verwenden

- Montageschrauben austauschen

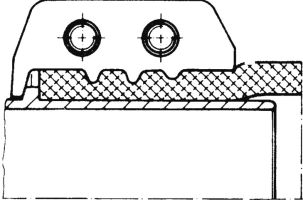

Verwendung einer verschraubbaren

Klemmfassung:

Festziehen der

Klemmschalenhälften II

Mögliche Fehlerwirkung:

- Schlauch wird gequetscht (Beschädigungen, Deformation des Stutzens, kein Nachziehen möglich)

- Armatur leckt, Schlauch rutscht aus der Armatur

- Verpressung des Schlauches ungleichmäßig, einseitige Leckagemöglichkeit

Mögliche Fehlerursache:

- Schalen unter hoher Kraftaufwendung spaltlos zusammengezogen

- Spalt schräg

- Spaltbreiten auf beiden Seiten ungleich

Maßnahme zur Fehlervermeidung:

- Spalt parallel und auf beiden Seiten gleich breit

Verwendung einer verstifteten Klemmfassung I

Mögliche Fehlerwirkung:

- Schlauch rutscht aus der Armatur

- Leckage/Armatur nicht nachsetzbar

- Schlauchpressung zu gering

- Überlast im Scharnier, Bruchgefahr, Schlauchdecke wird eingequetscht und beschädigt

Mögliche Fehlerursache:

- Kragen der Klemmfassung liegt nicht hinter dem Sicherungsband des Stutzens

- Zu dünnwandiger Schlauch

Maßnahme zur Fehlervermeidung:

- Geeignete Gleitmittel verwenden

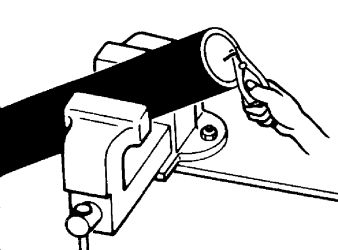

Verwendung einer verstifteten Klemmfassung II

Mögliche Fehlerwirkung:

- Beschädigung der Oberfläche

- Gummi kann sich nicht richtig setzen

- Es bilden sich Falten und Schäden an der Schlauchdecke

Mögliche Fehlerursache:

- Schraubstock ohne Schutzbacken

- Ungleichmäßiges, zu schnelles und trockenes Zusammenpressen der Klemmfassung

Maßnahme zur Fehlervermeidung:

- Geeignete Gleitmittel verwenden

Verwendung einer verstifteten Klemmfassung III

Mögliche Fehlerwirkung:

- Spannstift lässt sich schwer eintreiben, verbiegt

Mögliche Fehlerursache:

- Scharnier wird nicht häufig bündig geschlossen, Spannstift kann nicht eingeschlagen werden, da Bohrung nicht fluchtet

Maßnahme zur Fehlervermeidung:

- Spannstift erneuern

- Scharnier vollständig schließen

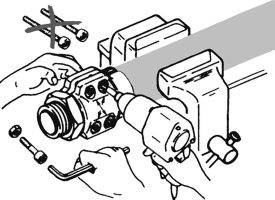

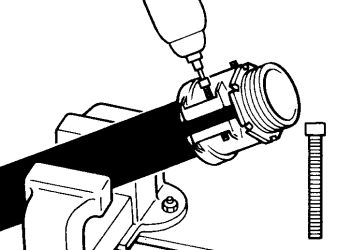

Herstellung einer guten

elektrischen Leitfähigkeit I

Um eine gute elektrische Leitfähigkeit zu gewährleisten, werden bei Schläuchen mit eingearbeiteten Stahldrahtwendeln, Kupferlitzen oder Fäden die Enden ca. 10 mm nach innen gebogen.

Herstellung einer guten

elektrischen Leitfähigkeit II

Schlauchstutzen mit Gleitmittel bestreichen und bis zum Sicherungsbund eindrücken.

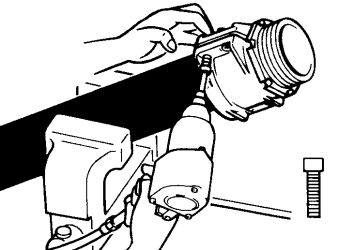

Herstellung einer guten

elektrischen Leitfähigkeit III

Schalenhälften um den Schlauch legen (Sitz der Schale prüfen) und mit Montagehilfsschrauben zusammenziehen. In die verbleibenden Schraubenlöcher mitgelieferte Schrauben und Muttern einsetzen.

Herstellung einer guten

elektrischen Leitfähigkeit IV

Montagehilfsschrauben auswechseln und Schalen parallel zusammenziehen.

Bei richtig dimensionierten Schläuchen verbleibt ein Luftspalt zwischen den

Schalenhälften.

Herstellung der Leitfähigkeit:

Gummidecke ausfenstern und umklappen, mit Geflecht bzw. Kupferlitze verlöten

Mögliche Fehlerwirkung:

- Druckträger beschädigt

- Metallischer Leiter zertrennt

Mögliche Fehlerursache:

- Decke zu tief eingeschnitten

Maßnahme zur Fehlervermeidung:

- Decke weniger tief einschneiden

Herstellung der Leitfähigkeit:

nach dem Zurückklappen der ausgefensterten Gummidecke Kupferstreifen um die Schlauchstirnseite herum nach innen biegen (8-10mm)

Mögliche Fehlerwirkung:

-

Keine Leitfähigkeit

-

Leckagemöglichkeit

Mögliche Fehlerursache:

- Metallplättchen zu kurz

- Metallplättchen nicht nach innen geklappt

- Metallband zu weit nach innen gebogen

Maßnahme zur Fehlervermeidung:

- Längeres Metallplättchen verwenden und nach innen klappen

- Metallband weniger stark nach innen biegen

Herstellung der Leitfähigkeit:

Wendel ggf. kürzen und plan nach innen biegen (8-10mm)

Mögliche Fehlerwirkung:

- Beschädigung der Armatur, Leitfähigkeit nicht gesichert

- Ist alleine nicht zulässig, da bei Wendelbruch die Leitfähigkeit unterbrochen wird

Mögliche Fehlerursache:

- Stahldrahtwendel nicht am Stutzen angeschlossen

- Wendeldraht steht ab

- Leitfähigkeit nur über Wendel hergestellt, Schlauchwerkstoff nicht leitend

Maßnahme zur Fehlervermeidung:

- Fehlerursachen abstellen

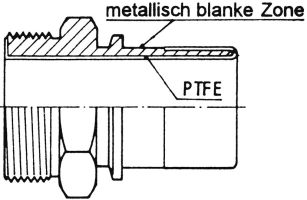

Herstellung der Leitfähigkeit:

beschichtete Armaturen müssen vor Sicherungsbund eine metallische blanke Zone aufweisen

Mögliche Fehlerwirkung:

- Die Beschichtung wird beim Einführen des Stutzens zerstört

Mögliche Fehlerursache:

- Wendel wird in den Schlauch gebogen

Maßnahme zur Fehlervermeidung:

- Wendel nicht in den Schlauch biegen, sondern wie eine Feder vor der Schlauchschnittkante biegen und mit der metallisch blanken Zone in Verbindung bringen

Herstellung der Leitfähigkeit:

beschichtete Armaturen müssen vor Sicherungsbund eine metallische blanke Zone aufweisen

Mögliche Fehlerwirkung:

- Wendelbruch unterbricht Leitfähigkeit

Mögliche Fehlerursache:

- Leitfähigkeit nur über Wand hergestellt

Maßnahme zur Fehlervermeidung:

- Mindestens einen metallischen Leiter zusätzlich vorsehen

- Leitfähigkeit wird über Wendel und metallischen Leiter hergestellt